| Descrizione generale | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Il laboratorio di Propulsione Aerospaziale dell’Università di Napoli “Federico II”, sito presso l’aeroporto “F. Baracca” di Grazzanise (CE), è stato principalmente allestito allo scopo di effettuare test di motori a razzo a propellenti ibridi al fine di poter valutarne i parametri caratteristici di funzionamento. Inoltre, essendo dotato di un banco prova e di un sistema di acquisizione estremamente versatili è possibile adeguare facilmente l’apparato sperimentale a varie tipologie di prove temo-fluidodinamiche; di seguito ne vengono riportate alcune:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Motori ibridi | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

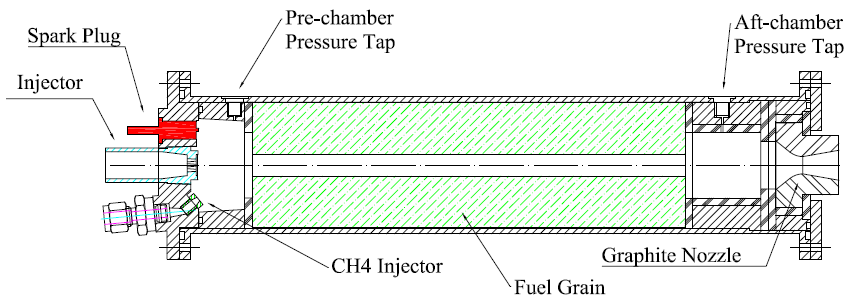

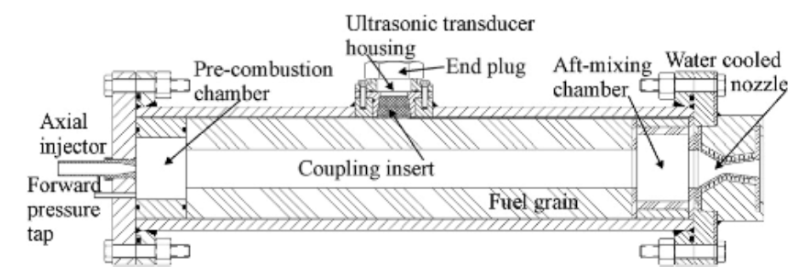

Al fine di valutare le prestazioni di motori ibridi, di studiare e caratterizzare le varie coppie di propellenti il laboratorio di propulsione aerospaziale ha a disposizione due endoreattori equipaggiati di ugelli di spinta tali da poter eseguire test con spinte fino a 200N e 1000N, con pressioni in camera fino a 20 atm per il primo e 40atm per il secondo ed entrambe dotate di prese per la misura della pressione in camera e di sistema di accensione elettronica tipo “spark”. Il primo motore è equipaggiato con un ugello convergente-divergente mobile in grafite mentre il secondo è allestito con un ugello, anche questo convergente-divergente, in lega di rame raffreddato ad acqua. I tempi di prova, funzione dei propellenti utilizzati e dei flussi di massa di ossidante, possono arrivare fino a 15/20 sec per il motore di classe 200N e fino a 40/50 sec per quello da 1000N. Quest’ultimo è attrezzato anche con un sistema ad ultrasuoni per la valutazione in tempo reale della velocità di regressione del grano di combustibile. Gli apparati sperimentali descritti sono ottimizzati per uso con ossigeno e protossido d’azoto gassosi, inoltre, sono stati progettati in maniera modulare ed è possibile cambiare agevolmente i vari componenti che li compongono come ad esempio l’ugello, gli iniettori o altro per adeguarli ad altre tipologie di prove. Di seguito sono riportate le immagini descrittive dei due motori ibridi e degli stessi montati al banco prova: L’apparato sperimentale di classe 200N consente di testare propellenti di diametro da 68mm e lunghezza massima di 240mm. Quello di classe 1000N consente prove di combustibili solidi di diametro pari a 131mm e lunghezza massima di 570mm. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Motore monopropellente | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

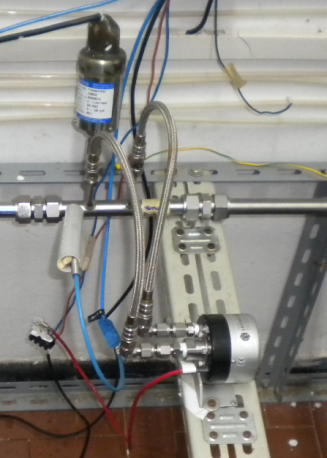

Il laboratorio è dotato di un motore monopropellente, ottimizzato per l’uso di perossido d’idrogeno, per la valutazione delle prestazioni e la caratterizzazione di catalizzatori con la possibilità di utilizzare pellets o materiali ceramici (ad es. honeycomb) impregnati con agenti catalizzanti. L’apparato sperimentale, anche in questo caso progettato in maniera modulare per consentire un veloce adattamento alle varie tipologie di prova, è dotato di alloggiamenti per una misura di pressione e 5 termocoppie posizionati in camera ed all’uscita del comparto catalitico e, date le relativamente basse temperature dovute alla decomposizione del perossido d’idrogeno, l’ugello convergente divergente è in AISI 316L. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Linee di alimentazione gas e liquidi | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

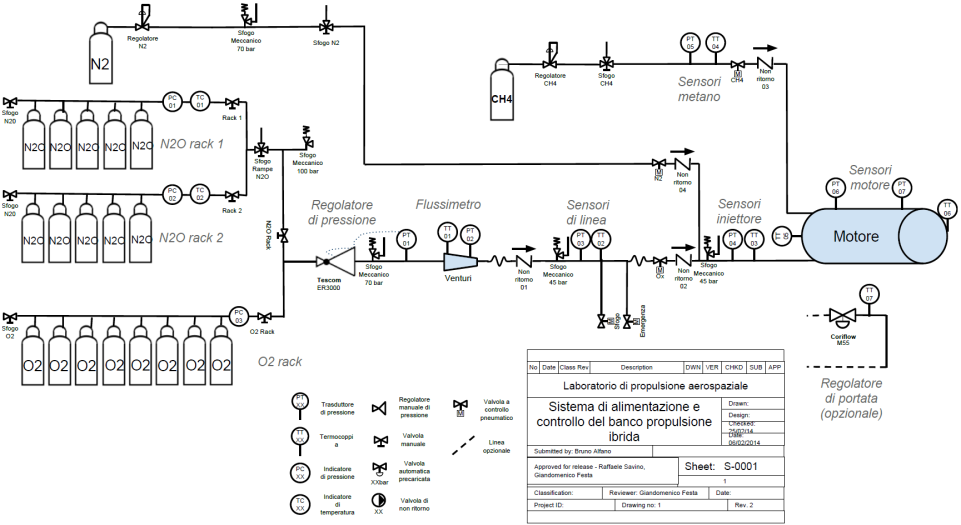

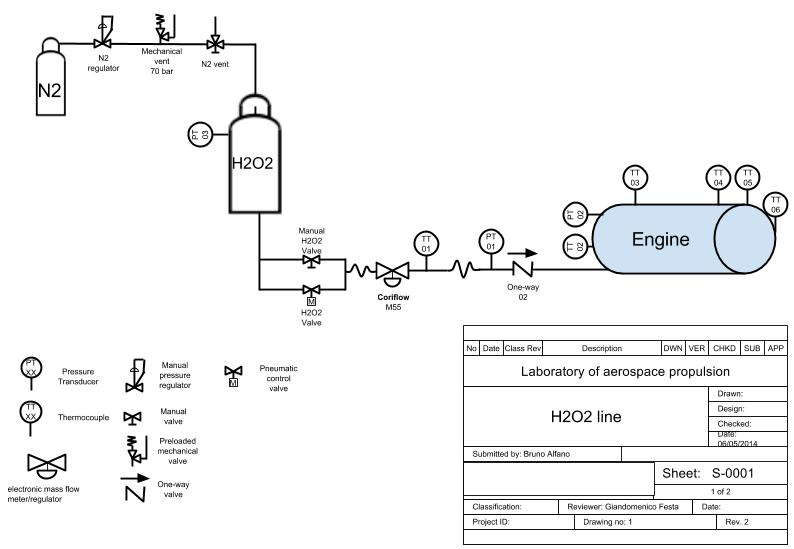

Presso il laboratorio sono presenti e perfettamente collaudate due linee per l’approvvigionamento di ossidante allo stato gassoso, una per ossigeno e l’altra per il protossido d’azoto, e una linea per liquidi ottimizzata per l’uso con perossido d’idrogeno. Tutte le linee sono dotate di strumenti di misura e regolazione della portata di massa comandabili da remoto tramite pc. Nel caso di ossidanti gassosi questo è assicurato dalla presenza di un riduttore/regolatore elettronico di pressione modello “TESCOM ER3000” e la misura della portata massica viene effettuata mediante dei venturimetri. Per ossidanti liquidi la misura/regolazione della portata di massa è effettuata mediante un misuratore/regolatore elettronico di portata ad effetto Coriolis modello “Bronkhorst Cori-Flow M55” per portate fino a 160g/s. All’occorrenza questo strumento può essere collegato anche alla linea gas ad esempio per la calibrazione di altri sistemi per la misura della portata di massa. Accanto a queste è presente anche una linea per l’approvvigionamento di CH4 per l’accensione dei motori a propellenti ibridi ed una linea di N2 usata in fase di spegnimento dei suddetti motori e per le attività di manutenzione degli impianti. Il funzionamento e la sicurezza dell’impianto sono assicurate da un software di acquisizione e controllo sviluppato in ambiente NILabview che legge, elabora e registra i segnali elettrici derivanti dai sensori montati sulle linee di alimentazione ed aziona da remoto le valvole pneumatiche presenti sulle linee. Una descrizione delle linee di approvvigionamento per gas è riportato di seguito: Facendo riferimento allo schema riportato in fig. 6 si specifica che la parte di linea per approvvigionamento ossidanti va dal regolatore elettronico di pressione al motore, la linea N2 e quella CH4 sono costituite da tubi e componenti “Swagelok” in AISI 316L. Le prime due sono da ¾” l’ultima da ¼”. La linea di alimentazione per ossidanti liquidi utilizzata con il motore monopropellente, ottimizzata per perossido d’idrogeno e schematizzata in fig. 9,è composta da valvole e tubi in AISI 316L da ¼” e un serbatoio pressurizzabile fino a 35 atm mediante un collegamento ad una bombola di N2. Come accennato in precedenza, sulla linea è presente un misuratore/regolatore di portata massica modello “Bronkhorst Cori-Flow M55”. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Banco prova, sistema di acquisizione PXI (National Instruments) e sensori: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

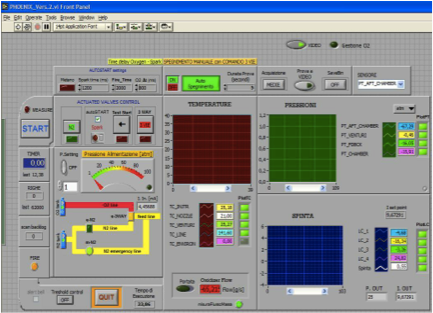

Il banco prova è costituito da una struttura portante alla quale viene vincolato l’apparato sperimentale da testare. Il sistema di acquisizione è costituito da un software “open source” sviluppato in ambiente NI Labview e da un sistema hardware PXI di ultima generazione che consente la comunicazione tra PC e la strumentazione presente al laboratorio. I segnali analogici provenienti da strumenti e sensori quali termocoppie, trasduttori e celle di carico sono campionati con una frequenza fino a 10 KHz, digitalizzati, processati e memorizzati su un hard disk con una risoluzione fino a 16 bit. Tale sistema, oltre alla gestione delle linee di alimentazione, consente di eseguire le prove in maniera del tutto automatica e contemporaneamente di acquisire tutti i segnali analogici derivanti dei sensoridi interesse utilizzati durante la prova sperimentale. Tale sistema consente anche la movimentazione di tutte le valvole pneumatiche presenti sulle linee di alimentazione, sia gas che liquidi. Di seguito vengono elencate le misure effettuabili e i sensori collegati al sistema di acquisizione:

Per la caratteristica intrinseca del sistema di acquisizione sia hardware che software è possibile aggiungere altri sensori come pirometri, telecamere IR, telecamere ad alta velocità e risoluzione o altro in funzione della prova da effettuare. Di seguito è riportata la schermata del pannello di controllo del sistema di acquisizione. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Esperienze | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Nel corso degli anni il laboratorio di propulsione aerospaziale dell’università di Napoli “Federico II”, oltre che per attività prettamente didattiche, è stato utilizzato anche per supportare attività sperimentali in ambito di programmi di ricerca nazionali ed internazionali sia pubblici che privati tra cui:

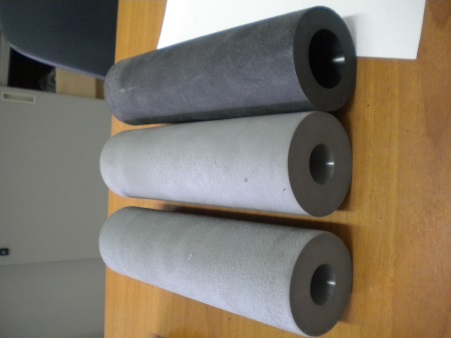

Tutte queste attività hanno portato ad un accrescimento del know-how su tematiche riguardanti gli endoreattori a propellenti ibridi e monopropellente ad alte prestazioni, la caratterizzazione dei propellenti e dei materiali innovativi. In particolare sono stati provati e caratterizzati combustibili allo stato solido di vario genere, di seguito ne vengono elencati alcuni:

Sono state effettuate numerose prove volte alla caratterizzazione di materiali per protezioni termiche interne a camere di combustione ed alla valutazione della velocità di erosione della gola di ugelli di spinta(la maggior parte in seno al programma “THESEUS” commissionato da Avio). I materiali e gli ugelli di spinta provati sono stati costruiti di dimensioni ridotte tali da poter essere implementate nel motore di classe 200N che rappresenta una facility estremamente affidabile ed economica per questi tipi di test sperimentali. Di recente per questo tipo di motore, con le stesse dimensioni dell’ugello monoblocco, è stato implementato anche un ugello di spinta segmentato per la sperimentazione di inserti di gola di materiali innovativi come quelli ceramici.Come riportato nella tabella sottostante le dimensioni massime dell’intero ugello di spinta e dell’inserto di gola sono realmente contenute, inoltre, vengono proposte le immagini descrittive dei componenti suddetti:

Tabella 1: dimensioni massime ugello di spinta e inserto di gola Di seguito viene riportata una tabella con la configurazione utilizzata e le sigle di alcuni materiali provati:

Tabella 2: tabella di alcuni materiali testati con il motore di classe 200N Si riportano le foto(vista laterale e gola) di un ugello ablativo e di una post-camera in cui è possibile notare lo stato di degradazione raggiunto dopo il test: Per tali tipi di prove sperimentali è possibile utilizzare come ossidante sia O2 che N2O, mentre il combustibile solido solitamente, per la sua facile reperibilità e il suo basso costo, è HDPE. Inoltre, è possibile combinare più parametri per ottenere, in accordo con le massime condizioni di esercizio del motore, pressioni in camera, temperature di combustione e durata della prova differenti. Nella tabella sottostante vengono riassunte alcune condizioni di prova per alcuni tipici test su ugelli ablativi che possono essere effettuati presso il laboratorio di propulsione aerospaziale.

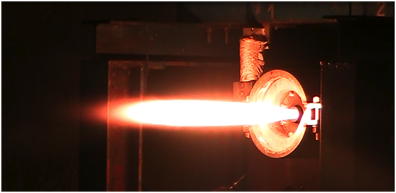

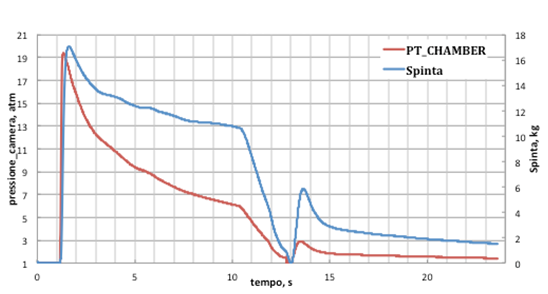

Tabella 3: alcune condizioni di test su materiali Di seguito viene riportata una foto della plume all'uscita dell'ugello al banco prova del razzo di classe 200N durante lo svolgimento di una delle prove indicate nella tabella di sopra con il relativo andamento nel tempo di spinta e pressione in camera di combustione (si noti che il secondo picco rappresenta la fase di spegnimento del motore mediante invio di azoto in camera di combustione). |

Per concludere è mostrato un video di un test a fuoco di un motore a base di ossigeno e paraffina di 1 KN di spinta.